AUTOMOTIVE.AT: Die meisten Akkus für Elektroautos werden heute in Asien entwickelt und produziert. Kann Europa mit dem Innovationstempo in Fernost mithalten?

BOSCHIDAR GANEV: Tatsächlich ist die europäische Automobilindustrie bei den Fahrzeugakkus heute noch stark von Importen aus Asien abhängig. Die EU will daher eine eigene Batterieproduktion aufbauen, die im Sinne des Green Deal Leistung, Nachhaltigkeit und Ressourcenschonung unter einen Hut bringt. Diese Akkus werden vor allem für jene Hersteller interessant sein, die ihre Fahrzeuge nicht nur unter den Aspekten Leistung und Reichweite, sondern auch mit Umwelt- und Klimafreundlichkeit bewerben wollen und eine Batterie zum Einsatz bringen, die möglichst gut für den europäischen Kontext geeignet ist. Die Zielvision umfasst: Batterie in Europa hergestellt, mit möglichst hohem Anteil an erneuerbarer Energie / Transparenz zur Zusammensetzung und Herkunft der Materialien / Minimierung kritischer Rohstoffe / gute Performance im “ersten” Leben, also bei der Verwendung im Fahrzeug oder Flugzeug / die Möglichkeit zur Nachnutzung in einem “zweiten” Leben, zum Beispiel als stationärer Speicher. Zu guter Letzt schließlich noch die erprobte Recyclingfähigkeit, wenn die Batterie endgültig ihr Lebensende erreicht hat.

Was kann das HighSpin Projekt am AIT dazu beitragen?

Das HighSpin-Konsortium unter der Leitung des AIT besteht aus 13 Partnern aus acht europäischen Ländern. Bereits 2017 hat die EU-Kommission die Notwendigkeit einer nachhaltigen Batterieproduktion erkannt. Das Ziel der Entwicklung einer innovativen Zellchemie ist es daher, dass sie mit weniger kritischen Rohstoffen auskommt und gleichzeitig den Prinzipien der Kreislaufwirtschaft gerecht wird. Wir wollen vor allem den unter menschenunwürdigen und umweltschädlichen Bedingungen vorwiegend im Kongo abgebauten Rohstoff Kobalt durch weniger kritische Rohstoffe ersetzen. Im Projekt HighSpin testen wir außerdem zwei unterschiedliche Recycling-Verfahren, mit denen sich aus verbrauchten Zellen hochwertige Metalle für die Herstellung frischer Zellen gewinnen lassen.

Was sind die Besonderheiten dieser Zellchemie?

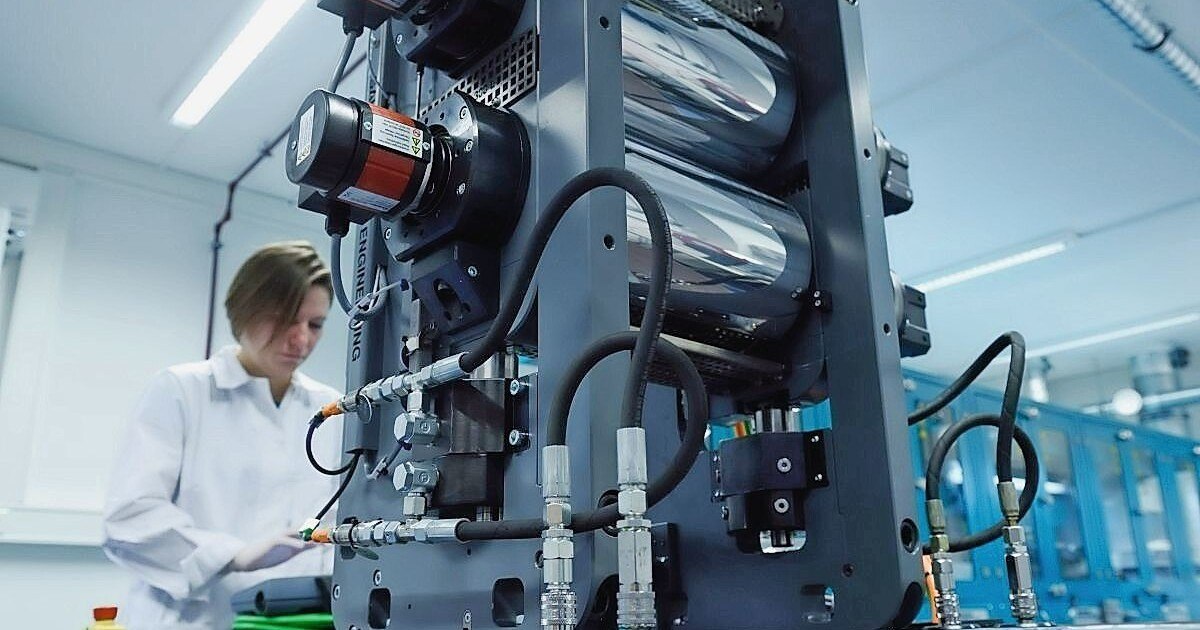

Wir arbeiten aktuell an der Entwicklung einer Anode aus Silizium/Graphit und einer Kathode aus Lithium-Nickel-Mangan-Oxid. Die innovative Batteriezelle soll damit eine möglichst hohe Zahl an Ladezyklen erreichen und gleichzeitig für Second-Life-Anwendungen und effizientes Recycling geeignet sein. Außerdem steht die Skalierbarkeit der Zellproduktion im Fokus, denn die im Labor entwickelten Prototypen sollen mit möglichst geringem Aufwand industriell in Serie gefertigt werden können.

Welche Energiedichte und Lebensdauer werden die im High Spin entwickelten „grünen“ Stromspeicher haben?

Unser Hauptziel besteht darin, eine Zelle mit einer Energiedichte von 390 Wh/kg und einer Lebensdauer von mindestens 2000 Ladezyklen zu realisieren. Der Schwerpunkt unserer Forschungsarbeit liegt auf der Materialentwicklung und der optimierten Abstimmung der daraus hergestellten Elektroden sowie des Elektrolyts. Für die Elektroden erforschen wir innovative 3D-Beschichtungsstrukturen zur Steigerung der Leistungsdichte. Die Architektur der so entwickelten Zellen optimieren wir anschließend auf die jeweiligen Anforderungen von Fahr- und Flugzeugen und testen sie in Modul-Demonstratoren.

Wie hoch wird der Aufwand für die industrielle Fertigung dieser Zellen sein – müssen dafür neue Batteriefabriken errichtet werden?

Ein Vorteil der Batteriezellen dieser 3. Generation ist die Verwendung von flüssigen Elektrolyten – daher können bestehende Produktionsanlagen genützt werden. Im Unterschied dazu müssen für Festkörper-Batterien der 4. Generation, an denen derzeit weltweit geforscht wird, erst neue Produktionsverfahren und Fertigungsanlagen entwickelt werden. Diese Zukunftstechnologie wird sicher mittel bis langfristig das Rennen machen, doch bis dahin dauert es vermutlich noch viele Jahre. Inzwischen werden die im Projekt HighSpin entwickelten Batterien mit Flüssigelektrolyten einen wertvollen Beitrag zur Nachhaltigkeit der Elektromobilität leisten können.

Wann werden die „grünen“ Batterien serienreif sein?

Unser Forschungsprojekt läuft bis Mitte 2026. Dann ist die von HighSpin entwickelte Zellchemie unter realitätsnahen Bedingungen getestet worden und wird der Industrie zur Verfügung gestellt. Diese entwickelt die Batterien weiter und adaptiert ihre Lieferketten und Fertigungsanlagen. Je nach Verfügbarkeit der Rohstoffe wird die Serienreife meiner Schätzung nach ab 2028 für Fahrzeuge und ab 2030 für Flugzeuge erreicht werden.