Reparaturgeschäft E-Achse?

Wir fragten Experten aus der Zulieferindustrie, welches Umsatzpotenzial im E-Auto-Antrieb für Werkstätten steckt.

Die zunehmende Verbreitung der Elektromobilität lässt die Werkstätten-Branche um ihre Zukunft bangen. Tatsache ist: So viele Reifen, Bremsen und Spezialschmierstoffe wird man Kunden mit E-Autos gar nicht verkaufen können, um das Delta zum Reparaturgeschäft mit Verbrennern ausgleichen zu können. Zündkerzen, Luftfilter, Motoröl und einige andere Verschleißteile des Verbrennungsmotors werden nur noch in Oldtimer-Werkstätten benötigt werden. Aus der Nachhaltigkeitsperspektive und aus Kundensicht ist das wünschenswert, denn weniger Verschleißteile bedeutet weniger Ersatzteilproduktion und weniger Folgekosten für Endkunden. Die heute bereits etablierte Zukunft des Fahrzeugantriebs heißt E-Achse. Diese bündelt, je nach Modell, ehemals komplett getrennte Baugruppen wie Antriebsmotor, Getriebe, Steuereinheiten und Thermomanagement in nur einem geschlossenen System. Die meisten Automobilhersteller haben sich bereits damit abgefunden. Sie kaufen vom Zulieferer praktisch den Großteil der Antriebseinheit als Komplettpaket und bauen drumherum Fahrzeuge, die ihrer Markenphilosophie entsprechen. Diese Praxis vereinfacht den Automobilbau massiv, senkt die Kosten und könnte – in einer perfekten Welt – die Kosten der individuellen Mobilität deutlich senken. Zumal E-Achsen aufgrund ihrer Bauweise deutlich verschleißärmer sein sollen als Verbrennungsmotoren.

Jeder Hersteller kocht sein eigenes Süppchen und entwickelt E-Achsen für die Großserie in enger Abstimmung mit dem jeweiligen Autohersteller. Der Grazer Antriebsstrang-Entwickler AVL beispielsweise bietet an, das komplette Antriebssystem nach den Vorgaben des Kunden nach Maß zu schneidern. So wandert der Antriebsbau, einst Kernkompetenz der Automobilhersteller, immer mehr in die Hände des Zulieferers. Eine Folge davon: Die Anzahl an verschiedenen Antrieben wird sich reduzieren. Das kann für die Werkstätten auch ein Segen sein: Denn während freie Werkstätten heute von A bis Z viele verschiedene Marken reparieren können müssen, könnte die Sache bei E-Achsen und praktisch aus dem Regal stammenden Einheitsantrieben deutlich einfacher werden. Wer sich mit den Systemen der großen Zulieferer auskennt, wird in Zukunft vermutlich fast jedes Auto wieder flott bekommen. Fazit: Der Effizienzgedanke der Hersteller, mit weniger Bauteilen weit zu springen, könnte auch den Werkstätten breitere Kundenschichten erschließen und es vereinfachen, markenübergreifende Reparaturen zu bewerkstelligen.

Wir kennen es von Smartphones: Diese sind so gebaut, dass Reparaturen und sogar ein simpler Akkutausch vom Kunden nicht selbst durchgeführt werden können. Damit eine solche Praxis nicht auch bei modernen Fahrzeugen einreißt, kümmern sich die Interessenvertretungen auf EU-Ebene darum, dass beispielsweise Batterien reparabel gebaut sein müssen, um freien Werkstätten die Reparatur zu ermöglichen. Neben den Batterien werden die E-Achsen die wichtigste Baugruppe im E-Auto sein. Gut möglich, dass es hier auch bald gesetzliche Nachbesserungen geben wird. Denn damit die Wartungskosten für E-Autos für Endkonsumenten nicht davon galoppieren, braucht es einen fairen Wettbewerb unter Marken- und freien Werkstätten. Doch wie reparabel E-Achsen tatsächlich sein werden, ist aus heutiger Sicht nicht final geklärt. „Schaeffler entwickelt E-Achsen in verschiedenen Varianten in enger Abstimmung und individuell für jeden Automobilhersteller. Der Grad der Reparierbarkeit variiert daher je nach Kundenwunsch“, sagt Alex Moor, Projektleiter E-Antrieb bei Schaeffler Automotive Aftermarket. Und Gerhard Meister, Vice President Electrification bei AVL, präzisiert aus seiner Perspektive: „Bei elektrischen Antriebseinheiten ist es vorstellbar, dass die Systeme mit dem Tausch mechanischer Komponenten wie Lager, Dichtungen, Zahnrädern oder auch Aktuatoren durch speziell ausgebildete Fachkräfte wieder instandgesetzt werden können. Kritisch wird es bei sicherheitsrelevanten Hochvoltkomponenten, wie etwa der E-Maschine und der Leistungselektronik.“ Dort müssen aufgrund von speziellen Prozessen und Prüfvorrichtungen sicherheitsrelevante Arbeiten „nach dem Modell „Austauscheinheit“ durchgeführt“ werden. Aber: Der Hersteller oder spezialisierte Instandsetzungsbetriebe könnten die getauschte Einheit wieder aufbereiten und einer weiteren Verwendung zuführen. Einen ähnlichen Tenor, nur weniger präzise, gibt es auch bei Bosch. Dort heißt es auf unsere Anfrage: „Bosch ist darauf bedacht, die Nachhaltigkeit seiner Produkte entlang des gesamten Lebenszyklus zu steigern. Bei der Entwicklung unserer Produkte berücksichtigen wir daher grundsätzlich auch den Aspekt der Reparierbarkeit. Die Festlegung von Reparaturvorgaben liegt maßgeblich in der Verantwortung des jeweiligen Automobilherstellers, der die Fahrzeuge auf den Markt bringt.“

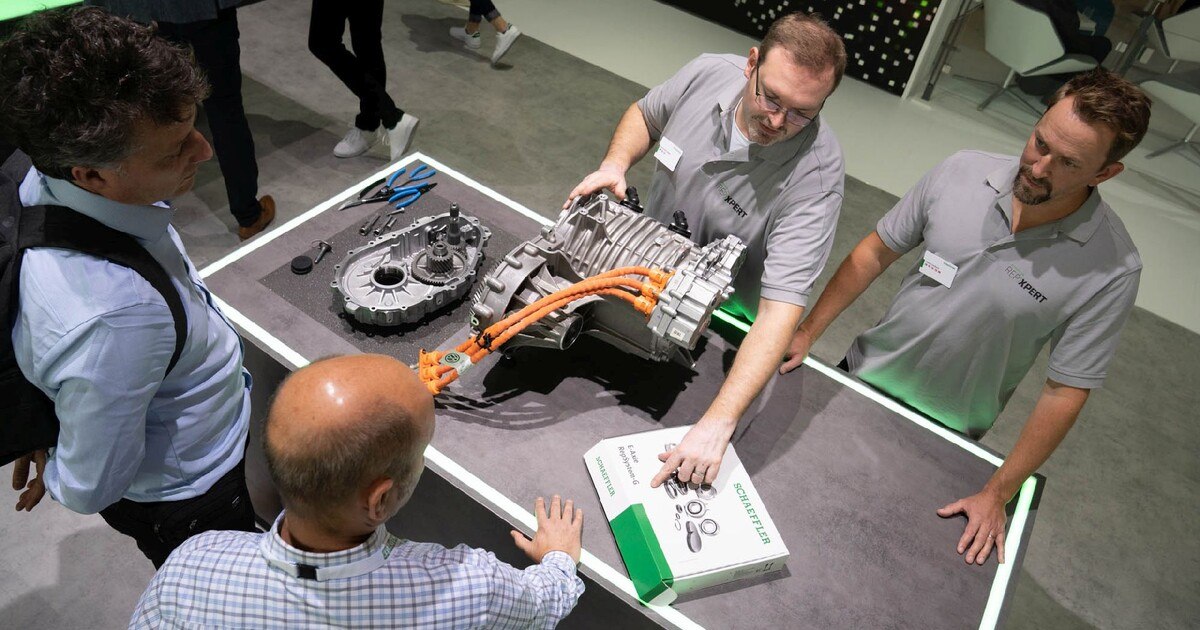

Wenn der Hersteller also selbst vorschreibt, wie reparabel seine E-Achsen in Zukunft sein sollen, kann er sehr gut selbst bestimmen, wie viel Geschäft übermorgen in den freien Werkstätten ankommt. Kaufmännisch dürfte es attraktiver für die Hersteller sein, wenn die Reparaturmöglichkeiten spärlich ausfallen, um im Schadensfall größere Brocken begleichen zu müssen. Andererseits: Beim Thema Nachhaltigkeit möchte keiner im Schatten des Konkurrenten stehen, und eine preiswerte Reparatur einzelner Bauteile ist ressourcenschonender als der Kompletttausch einer E-Achse. Die Hersteller müssen also bereits in der Planung eine marktwirtschaftliche Grundsatzentscheidung treffen: Wie liberal stelle ich das Reparaturgeschäft an meinen Produkten auf? Erste Tendenzen, den Markt zu liberalisieren, hat ausgerechnet ein Zulieferer gestartet: Schaeffler. Von Schaeffler selbst gibt es die 2-1, 3-1 und 4-1-E-Achse, wo entweder Motor, Getriebe und Leistungselektronik bzw. noch ergänzend das Thermomanagement miteinander zu einem Bauteil, der E-Achse, kombiniert werden.

Da es beim VW e-Golf bereits früh Meldungen aus dem Markt gab, dass dessen Getriebe, welches aus nur einem Gang besteht, vereinzelt Probleme macht, bietet Schaeffler ein erstes Reparaturkit für E-Achsen an: das „E-Axle RepSystem G“. „Dank unseres speziellen Know-hows enthält unsere Reparaturlösung für E-Achsen alle relevanten Komponenten für eine professionelle Getriebereparatur. Das erleichtert Werkstätten nicht nur die Reparatur, sondern macht zugleich auch die Bestellung der Teile besonders bequem und sicher“, sagt Alex Moor. Grundsätzlich sei bei Arbeiten an elektrischen Antriebssträngen die Hochvoltausbildung Voraussetzung, und Schaeffler wird laut Moor auch weiterhin für unabhängige Werkstätten entsprechende Reparaturanleitungen und Produkttrainings parat haben, auch im Bereich E-Mobilität. Fazit: Gewisse Reparaturen sind schon jetzt an E-Achsen möglich, benötigen aber entsprechendes Know-how, vor allem eine abgeschlossene Hochvoltausbildung. Aus aktueller Sicht stellt es sich jedoch so dar, dass in Zukunft einzelne Komponenten der E-Achsen eher komplett getauscht werden, um das Auto schnell wieder fit zu machen. Und erst im Nachgang werden die ausgebauten Einzelkomponenten wieder in Instandsetzungsbetrieben (oder direkt beim Hersteller) aufbereitet bzw. repariert, sofern deren Weiterverwendung sinnvoll und wirtschaftlich darstellbar ist. Der geschäftstüchtige Schrauber erkennt jetzt vermutlich eine ähnliche Chance, wie damals bei der spezialisierten Instandsetzung von Automatikgetrieben oder Tachoeinheiten. Dass E-Achsen in der Werkstatt einfach auseinandergeschraubt und repariert werden können, scheint jedenfalls nicht am Plan der Hersteller- und Zulieferindustrie zu stehen.